Китайские огнезащитные пропитки: технологии и экологичность?

2026-01-03

Часто слышу этот вопрос на выставках. Многие сразу представляют что-то дешёвое и сомнительное, но реальность, как обычно, сложнее. Тут есть и действительно передовые разработки, и откровенный хлам, и самое интересное — где грань. Попробую разложить по полочкам, как это видится из цеха и с объектов.

Откуда вообще взялся этот ?китайский? подход к огнезащите

Начиналось всё, как водится, с копирования. Лет 15 назад основным драйвером был спрос на самые бюджетные решения для внутреннего рынка. Задача — пройти проверку, любой ценой. Отсюда и репутация: составы на основе солей аммония или кислот, которые работают, но имеют кучу побочек — от коррозии металлоконструкций до выделения едкого дыма. Их до сих пор много, и они едут к нам под видом ?экономичных?. Знакомый из монтажной бригады как-то жаловался: обработали ими деревянные стропила на объекте под Казанью, через два сезона крепёж начал ржаветь, а запах при повышенной влажности стоял специфический. Это тупиковая ветвь.

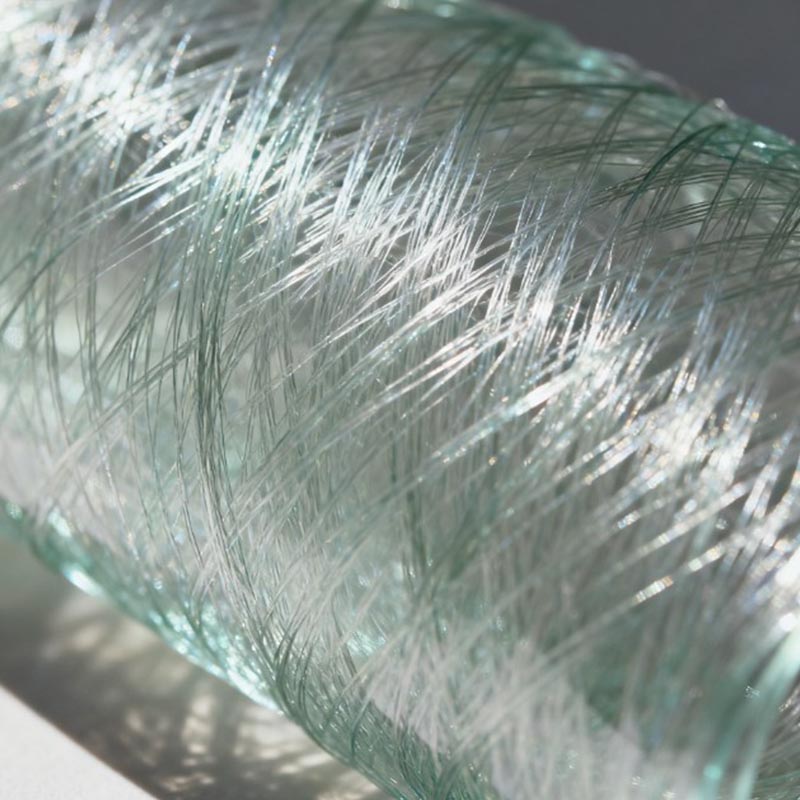

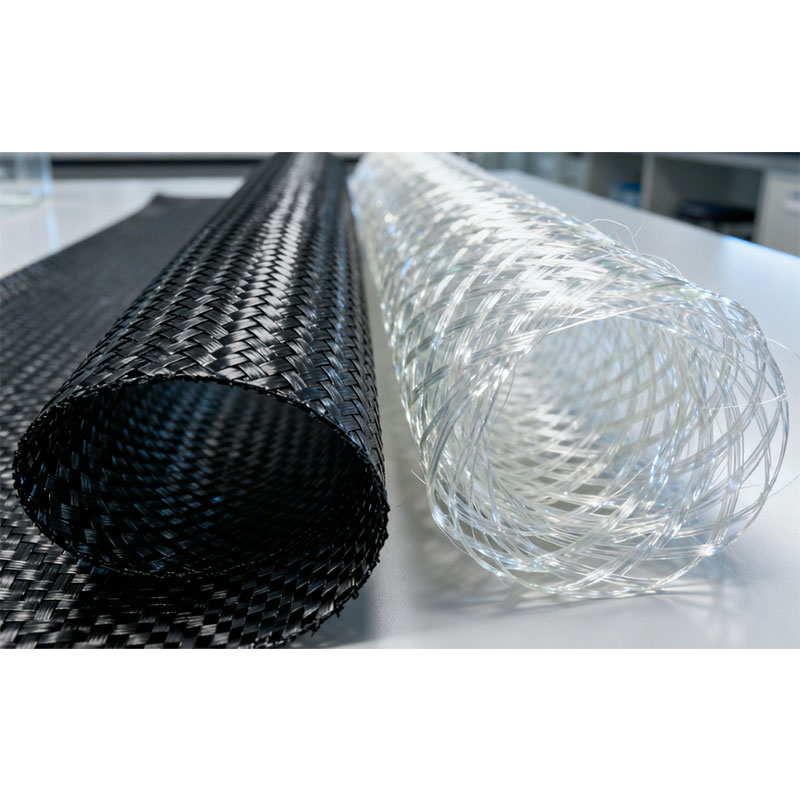

Но параллельно, и это ключевой момент, шла работа для других секторов. Например, для высокоскоростных поездов или объектов энергетики. Там требования к нетоксичности продуктов горения и долговечности на порядок выше. Вот тут и начали появляться водные дисперсии на основе сложных полимеров — акриловых, эпоксидных, силиконовых. Не буду сыпать формулами, скажу проще: задача была создать плёнку, которая при нагревании не просто вспучивается, а образует стабильный, механически прочный коксовый слой. Это уже не ?пропитка? в бытовом смысле, а скорее огнезащитное покрытие или грунт с функцией огнезащиты.

Именно в этой нише и работают сейчас серьёзные игроки. Я, например, несколько лет слежу за продукцией компании ООО Шэньси Хуэйю Юцзи Новые Материалы (ранее ООО Сиань Юцзи Композитные Материалы). Они не на слуху у массового покупателя, но в профессиональной среде их знают. Основаны в 2002 году, что для Китая уже солидный срок, и специализируются именно на функциональных смолах и связующих. Их сайт — ugeechem.ru — довольно аскетичный, но там видно, что фокус на R&D: связующие для стекло- и базальтоволокна, термостойкие эмульсии. Это как раз та технологическая база, из которой могут рождаться качественные огнезащитные составы.

В чём реальный технологический сдвиг?

Если отбросить маркетинг, сдвиг в двух вещах: в сырье и в ?интеллекте? формулы. Раньше основным огнезащитным агентом часто был диаммонийфосфат или подобное. Дешево, но гигроскопично и недолговечно. Сейчас в составах среднего и высокого сегмента комбинируют несколько агентов: фосфорные для образования угольной корки, азотные как вспучиватели, углеродные доноры. Но главное — это полимерная матрица, которая всё это связывает и контролирует процесс разложения при пожаре.

Приведу пример из практики. Тестировали мы как-то образец именно для пропитки древесины. Не буду указывать бренд, но по косвенным признакам, состав был близок к тем, что делает Юцзи. Так вот, там была интересная фишка — помимо стандартных компонентов, в рецептуре значился модифицированный вермикулит в виде микрочастиц, диспергированных в связующем. Не как наполнитель, а именно как активный компонент. При нагревании он не только вспучивался сам, но и работал как каркас для образующегося коксового слоя, делая его более прочным и устойчивым к пламени. После испытаний обугленный слой действительно был похож на прочную пенокерамику, а не на рыхлый уголь. Это уровень.

Ещё один момент — экологичность процесса нанесения. Старые составы часто были на органических растворителях. Вонь, пожароопасность при работе, токсичность. Сейчас тренд — водные дисперсии. Но и тут есть нюанс: ?водный? не всегда значит безопасный. Всё зависит от качества эмульгаторов и плёнкообразователей. Дешёвые акрилы могут ?подсекать? — давать резкий запах при высыхании. Качественные составы, особенно на основе гибридных силикон-акрилов, почти без запаха. Это сразу видно (вернее, не слышно) на объекте.

Экологичность: не только про состав, но и про поведение в огне

Вот тут самый большой разброс мнений. Заказчик часто спрашивает: ?У вас есть экологичный?? Имеет в виду обычно отсутствие запаха и безопасность для детей. Это, конечно, важно. Но для профессионала экологичность огнезащитной пропитки — это в первую очередь низкая токсичность продуктов разложения при пожаре. То, что убьёт людей в первые минуты — не дым, а именно ядовитые газы от горящих материалов.

Китайские производители, работающие на экспорт в ЕС или для строгих госконтрактов у себя, сейчас очень плотно смотрят на этот параметр. Есть даже специфические составы, где в формулу вводят добавки-поглотители, которые связывают, например, хлор (если он есть в основе материала) или снижают выход CO. Но это дорого. В массовом сегменте прогресс идёт за счёт отказа от галогенов (брома, хлора) в антипиренах и использования более чистого сырья.

Был у меня показательный случай на объекте — складское помещение. Заказчик настоял на самом дешёвом варианте с местного рынка. Когда мы делали контрольный выжиг образца (кусок обработанной фанеры) в закрытой камере, просто для себя, — дым был такой едкий, что глаза резало даже при вытяжке. Это говорит об огромном количестве непрореагировавших летучих веществ и низком качестве пиролиза. Хороший же состав, даже интенсивно обугливаясь, даёт в основном углекислый газ, воду и твёрдый остаток. Дым, конечно, есть, но он не такой едкий. Разница — как между горением пластиковой бутылки и сухой древесины. Вот за эту ?древесину? в поведении при пожаре и идёт борьба.

Проблемы на стыке: совместимость и долговечность

Технология — это полдела. Вторые полдела — применение. И тут китайские составы, особенно новые, иногда преподносят сюрпризы. Не из-за плохого качества, а из-за недостатка прикладных данных для наших условий.

Классическая история: пропитка для древесины на водной основе, заявленная как ?глубокого проникновения?. По лабораторным тестам в Китае — всё отлично. Но у нас древесина может быть другой влажности, другой плотности (скажем, сибирская лиственница против китайской сосны). И состав, вместо того чтобы глубоко впитаться, образует поверхностную плёнку. Огнезащита вроде есть, но при перепадах температуры и влажности эта плёнка может отслоиться. Решение? Либо адаптировать режим нанесения (наносить в несколько тонких слоёв с промежуточной сушкой), либо искать составы с более мелкими частицами и проникающими добавками. Компании вроде упомянутой Юцзи, которые сами делают связующие, здесь в выигрыше — они могут варьировать параметры дисперсии под задачи.

Ещё один момент — совместимость с финишными покрытиями. Нанесли пропитку, потом хотим покрыть лаком для эстетики. И тут оказывается, что щелочные компоненты некоторых антипиренов вступают в реакцию с полиуретановым лаком, вызывают его пожелтение или свёртывание. Приходится либо использовать специальные изолирующие грунты (что удорожает работу), либо изначально выбирать пропитки с нейтральным pH. Это та деталь, которую в спецификациях часто не пишут, а узнаёшь только на практике или от коллег.

Что в сухом остатке? Взгляд в будущее

Так что же, китайские огнезащитные пропитки — это технологично и экологично? Ответ: и да, и нет. Всё зависит не от страны происхождения, а от конкретного производителя, его экспертизы и целевого рынка.

Массовый, дешёвый сегмент по-прежнему завален составами сомнительного качества. Но есть и другой сегмент — компании, которые инвестируют в исследования, имеют свои лаборатории и работают на сложные промышленные задачи. Их продукты — это уже не просто ?пропитки?, а инженерные материалы с заданными свойствами. Их экологичность — не маркетинговый ход, а необходимое условие для допуска на международные проекты.

Для нас, специалистов, это значит, что нужно очень внимательно смотреть не на упаковку, а на технические данные (TDS), протоколы испытаний по международным стандартам (ISO, UL) и, что важно, на историю применения. Сайт вроде ugeechem.ru — это хороший признак, потому что видно, что компания ?от сохи?, от химии материалов, а не просто торговый посредник. Ищите такие. Пробуйте образцы в своих условиях — на вашей древесине, при вашей влажности. Спрашивайте не только про группу эффективности, но и про коррозионную активность, pH, совместимость. Только так можно отделить реальные технологии от пустой обёртки.

Лично я считаю, что за такими специализированными производителями будущее. Потому что огнезащита перестаёт быть отдельной операцией, а становится частью комплексного решения по безопасности материала. И в этом смысле у китайских химиков есть чему поучиться — особенно в части эффективности по цене. Главное — знать, у кого.